Pokud jde o vysokoteplotní zpracování, spékání, tepelné zpracování a růst krystalů kovů, keramiky a dalších materiálů, volba...f kelímekhraje zásadní roli. Kelímky jsou důležité nádoby používané v různých průmyslových procesech a výběr správného materiálu kelímku může významně ovlivnit účinnost a výsledky těchto procesů. V tomto představení produktu prozkoumáme rozdíly mezi kelímky z karbidu křemíku a grafitu se zaměřením na jejich jedinečné vlastnosti, životnost, cenu a rozsah použití.

Kelímek z karbidu křemíku:

Kelímky z karbidu křemíku jsou vyrobeny z materiálu na bázi karbidu křemíku, který je známý svou vynikající odolností proti vysokým teplotám a korozi. Tyto kelímky se široce používají při vysokoteplotním slinování, tepelném zpracování a růstu krystalů kovů, keramiky a dalších materiálů. Díky robustním vlastnostem karbidu křemíku je ideální pro aplikace, kde jsou běžné extrémní teploty a korozivní prostředí. Je však třeba poznamenat, že ve srovnání s grafitovými kelímky mají kelímky z karbidu křemíku relativně krátkou životnost, zejména za vysokých teplot a korozivních podmínek. Tendence kelímků z karbidu křemíku k oxidaci a ablaci ovlivňuje jejich životnost. Přestože mají kelímky z karbidu křemíku kratší životnost, jsou nepostradatelné v průmyslových odvětvích, která vyžadují zpracování vysoce korozivních a vysokoteplotních materiálů, což z nich činí první volbu pro elektronické a optoelektronické výrobní aplikace.

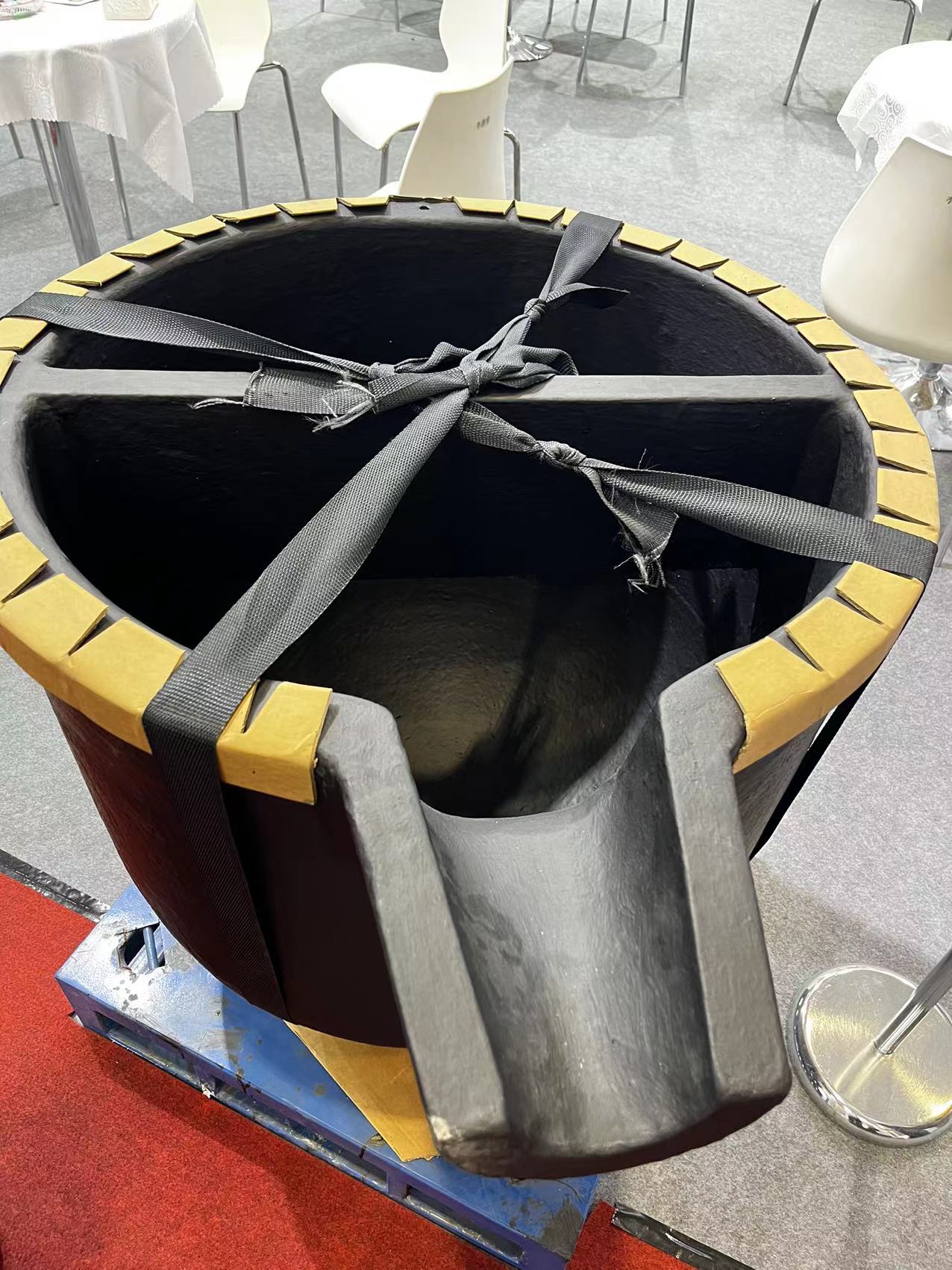

Grafitový kelímek:

Naproti tomu grafitové kelímky jsou vyrobeny z grafitového materiálu a široce se používají při zpracování kovových i nekovových materiálů. Grafitové kelímky jsou známé svou vynikající odolností vůči oxidaci, ablaci a vysokým teplotám, což má za následek výrazně delší životnost ve srovnání s kelímky z karbidu křemíku. Tato odolnost činí z grafitových kelímků cenově dostupnou volbu pro aplikace zahrnující tepelné zpracování a růst krystalů různých materiálů. Cenová dostupnost grafitových kelímků ve spojení s jejich dlouhou životností z nich činí oblíbenou volbu pro ta odvětví, která hledají spolehlivé a odolné kelímky ve svých výrobních procesech.

Vyberte si správný kelímek:

Volba mezi kelímky z karbidu křemíku a grafitu nakonec závisí na specifických požadavcích aplikace. Přestože kelímky z karbidu křemíku mají vynikající odolnost vůči vysokým teplotám a korozivnímu prostředí, jsou dražší kvůli výrobním procesům a nákladům na materiál. Grafitové kelímky jsou naopak ekonomičtější, mají delší životnost a jsou vhodné pro širokou škálu aplikací, zejména těch, které zahrnují obecné zpracování materiálů, tepelné zpracování a růst krystalů.

Stručně řečeno, kelímky z karbidu křemíku a grafitové kelímky mají své výhody a nevýhody. Při výběru kelímku pro konkrétní aplikaci je třeba zvážit specifické provozní podmínky, požadavky na materiál a rozpočtová omezení. Pro vysokoteplotní, vysoce korozivní zpracování materiálů nebo pro výrobu v oblasti elektroniky a optoelektroniky jsou kelímky z karbidu křemíku první volbou. Naproti tomu pro tepelné zpracování a růst krystalů běžných materiálů představují grafitové kelímky cenově výhodné a trvanlivé řešení.

Ve společnosti [název vaší společnosti] nabízíme kompletní sortiment uhlíkovo-grafitových kelímků, grafitových kelímků, kelímků z karbidu křemíku a křemíkovo-grafitových kelímků, které splňují různé průmyslové potřeby. Naše kelímky jsou navrženy podle nejvyšších standardů kvality a zajišťují optimální výkon a spolehlivost v různých výrobních procesech. Ať už potřebujete kelímky pro vysokoteplotní spékání, tepelné zpracování nebo růst krystalů, naše produktová řada nabízí všestrannost a odolnost potřebnou pro podporu vašeho provozu.

Vyberte si [Název vaší společnosti] a získejte vysoce kvalitní kelímky s výjimečným výkonem a životností, které vám umožní dosáhnout vynikajících výsledků ve vašich průmyslových procesech. Kontaktujte nás ještě dnes a prozkoumejte naši kompletní nabídku kelímků a najděte perfektní řešení pro vaše specifické požadavky.

Čas zveřejnění: 27. března 2024